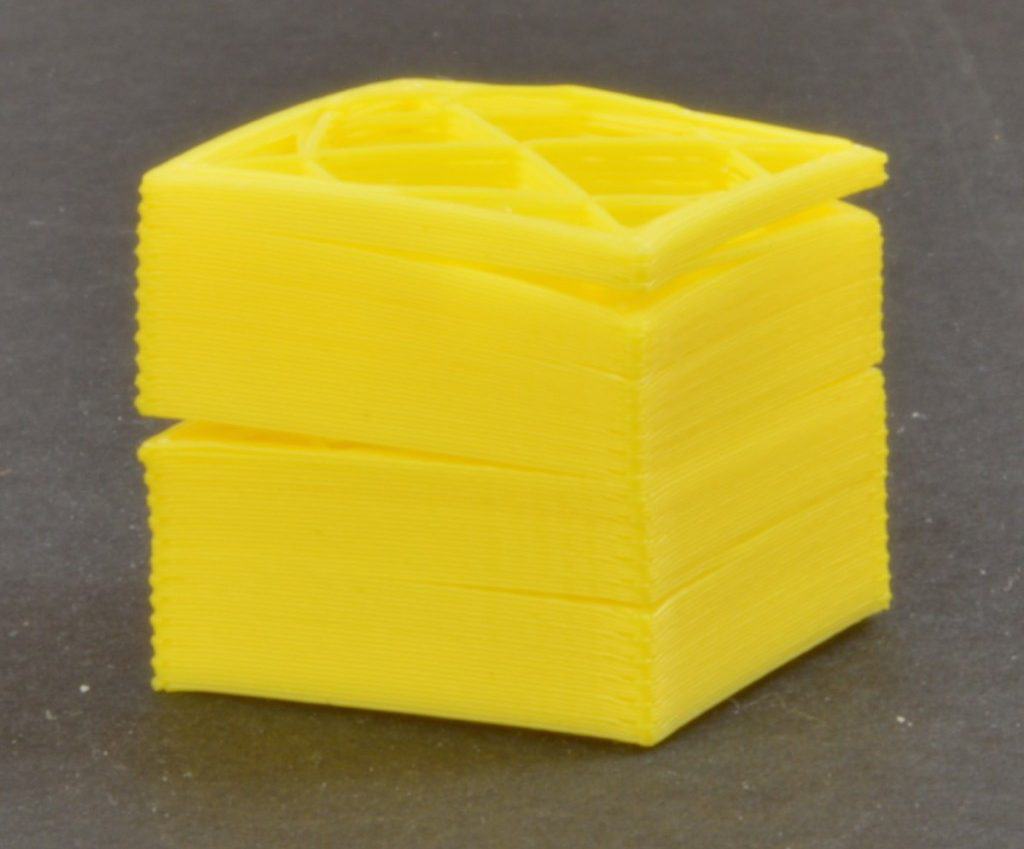

Beim 3D Druck wird das zu druckende Objekt Schicht für Schicht aufgebaut. Verschmelzen diese Schichten nicht richtig miteinander, können Spalten zwischen den Schichten entstehen.

Spalten zwischen den einzelnen Schichten (engl. layer seperation) ist in den meisten Fällen auf eine zu niedrige Drucktemperatur, eine zu hohe Schichthöhe oder eine falsche bzw. unzulässige Kühlung des Druckobjekts zurückzuführen.

Dieses Problem lässt sich in vielen Fällen mit wenigen Handgriffen lösen.

Welche Ursachen haben Spalten zwischen den Schichten?

Beim 3D Druck wird Ebene für Ebene geschmolzenes Material auf die jeweils vorige Ebene aufgetragen. Am Ende sollte dann die gewünschte 3D Form erstellt worden sein. Damit das fertige Druckobjekt jedoch stabil ist, muss sichergestellt sein, dass jede Schicht korrekt mit der darunter liegenden Schicht verbunden ist. Wenn die Schichten nicht sauber miteinander verbunden sind, kann sich ein Teil des Drucks abheben oder der Druck an beliebiger Stelle vollständig brechen.

Du erkennst dieses Problem daran, dass sich einzelne Schichten während des Drucks nicht korrekt verbunden haben oder die Schichten nach dem Druck mit nur sehr wenig Kraftaufwand voneinander gelöst werden können.

Spalten zwischen den Schichten sind meist auf die folgenden Probleme zurückzuführen:

- zu niedrige Drucktemperatur

- zu hohe Schichthöhe

- zu hohe oder unzulässige Kühlung des Druckobjekts

Dieser Artikel bezieht sich auf das Lösen von aufeinander liegenden Schichten. Dies ist nicht zu verwechseln mit dem Problem von Spalten durch Unterextrusion (engl. Under extrusion) oder Lücken in der obersten Schicht (engl. Pillowing).

Wie vermeidest du Spalten zwischen den Schichten?

Drucktemperatur anpassen

Wie im Artikel über Unterextrusion beschrieben, kann zu niedrige Drucktemperatur dazu führen, dass das Filament nicht schnell genug geschmolzen bzw. nicht im benötigten Zustand extrudiert wird. Dies kann in weiterer Folge dazu führen, dass sich die einzelnen Schichten nicht korrekt miteinander verbinden.

Um dieses Problem zu beheben, stelle sicher, dass du dich mit der eingestellten Drucktemperatur im Bereich der Herstellerangaben des Filaments befindest. Wenn die Temperatur korrekt eingestellt ist, erhöhe die Drucktemperatur in deiner Slicer Software schrittweise um 5°C. Kontrolliere mit einem Testdruck, ob die Änderung den gewünschten Effekt erzielt haben.

Aber Vorsicht, eine zu hohe Temperatur kann zu Überextrusion oder auch zu Fäden am Druckobjekt, dem sogenannten Stringing bzw. Oozing führen.

Schichthöhe anpassen

Die maximal druckbare Schichthöhe (engl. layer height) hängt vom Durchmesser der Düse ab. Wenn deine Düse einen Durchmesser 0,4 mm von hat, dann sollte die Schichthöhe maximal 75-80% des Durchmessers sein. Das heißt, bei einem Durchmesser von 0,4 mm, sollte die Schichthöhe maximal 0,3 – 0,32 mm betragen.

Kontrolliere in deiner Slicer Software, ob die konfigurierte Schichthöhe unterhalb der oben angegebenen maximalen Grenze liegt.

Kühlung des Druckobjekts vermindern oder vollständig deaktivieren

Bei einer Kombination aus zu hoher Kühlung und zu niedriger Drucktemperatur kann es vorkommen, dass das frisch extrudierte Material auskühlt, bevor es mit der zuletzt gedruckten Schicht verschmelzen kann.

Beim Druck mit ABS sollte die Kühlung des Druckobjekts generell deaktiviert werden, da es sonst zusätzlich zu Materialverwerfungen (engl. Warping) kommen kann.